处理黑土角砾岩型金矿石的堆浸、全泥氰化联合流程

湖南省常宁市龙鑫矿业有限责任公司,原设计的全泥氰化厂是用于处理铁帽型金矿石的,但经过十几年的生产,到目前为止,地表的铁帽型矿石大部分已采完,矿区留下的未采矿石主要是低品位黑土角砾岩型矿石。原有的全泥氰化一锌粉置换工艺难于处理此类矿石。所以重新进行了选冶试验,并确定采用原矿洗矿、泥砂分离、粗粒堆浸、矿泥及细砂用全泥氰化炭浸工艺处理的联合流程,对原有氰化厂进行了技术改造,并取得了好的技术经济指标。

1 矿石性质

1. 1矿石的矿物组成

矿石的成分比较复杂,含有各种矿物多达72种。主要金属矿物为褐铁矿及赤铁矿,脉石矿物以石英和高岭石为主。褐铁矿是金的主要载体矿物。金以自然金的形式存在,一般小于75 um。银以自然银及银金矿为主,粒度很细。金、银矿物主要赋存于褐铁矿及其风化残留的裂隙、孔洞中,少量包裹于石英和黏土中。

1.2矿石的化学成分

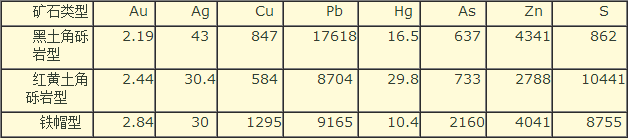

矿区内不同类型矿石的多元素分析结果见表1。

由表1结果可知,黑土角砾岩型矿石中,Pb的含量较高;红黄土角砾岩矿石中S,Pb含量较高;而铁帽型矿石中Cu,Pb及As的含量较高。这些杂质元素都会对氰化产生一些不利的影响。

1.3矿石的粒度特性

对黑土角砾岩及铁帽型矿石,分别进行了洗矿粒度分析试验。金品位为2.07g/t的黑上角砾岩型原矿中,-0.074mm粒级的产率为51.77%,-0.038mm粒级为41.13%,-0.030mm粒级为30.67% ,-0.020mm粒级达18.30%。而且细粒级的金品位均高于原矿品位,-0.074mm粒级的金品位为2.41g/t,-0.038mm粒级的金品位为2.57g/t,-0.020mm粒级的金品位达2.62g/t。金品位为3.04g/t的铁帽型矿石的原矿中,-0.074mm粒级的产率为14.55 %,金品位为3.71g/t。

筛析结果表明,黑土角砾岩型矿石中,-200目粒级的含量超过50%,在其中金也有所富集,对这种矿石采用泥砂分选工艺非常有利。

2 矿石可浸性试验结果

2. 1全泥氰化试验结果

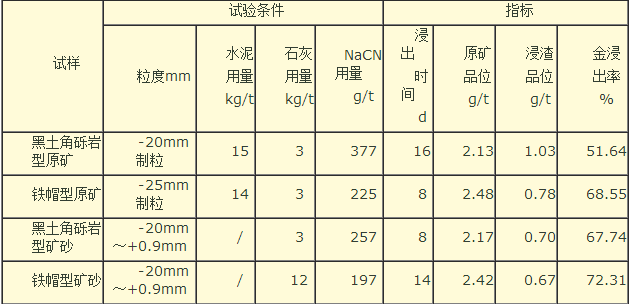

对原矿、矿砂及矿泥分别进行了全泥氰化试验。试验结果见表2。

表2结果表明,铁帽型矿石的浸出指标均高于黑土角砾岩型矿石,矿砂的浸出指标高于矿泥。

2. 2矿石柱浸试验结果

对铁帽型及黑土角砾岩型矿石,分别进行了原矿破碎后制粒柱浸试验,以及洗矿后分出矿砂部分的常规柱浸试验。试验结果见表3。

从表3结果可以看出,无论是黑土角砾岩型矿石还是铁帽型矿石,洗矿后矿砂部分柱浸的指标均高于原矿直接制粒柱浸的指标,对于黑土角砾岩型矿石,此特点更明显。

2. 3矿浆沉降试验

黑土角砾岩型矿石含有大量的原生矿泥,而且矿泥的粒度很细,沉降速度很慢,难于固液分离。用聚丙烯酰胺和聚丙烯酸钠两种絮凝剂的沉降试验效果相差不多。

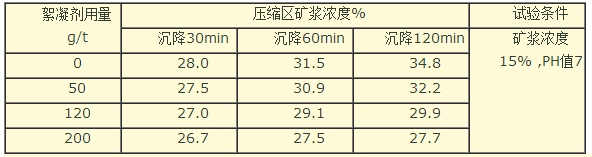

2. .3. 1絮凝剂用量试验

在黑土角砾岩型原矿的-0.040mm原生矿泥沉降时,聚丙烯酰胺用量对沉降后压缩区矿浆浓度的影响试验结果见表4。

表4絮凝剂用量对压缩区矿浆浓度的影响

表5结果表明,沉降压缩区的矿浆浓度随矿浆pH值的增加而降低。

2.3.3物料粒度特性的影响

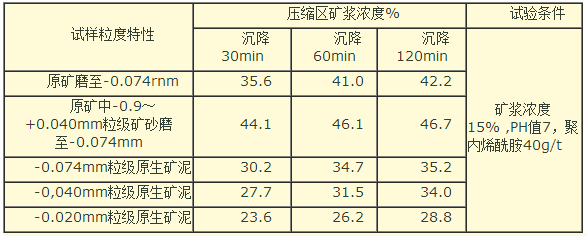

物料粒度特性对压缩区矿浆浓度的影响见表6。

表6物料粒度特性对压缩区矿浆浓度的影响

从表6结果可以看出,经脱泥后的矿浆,沉降压缩区矿浆浓度最大,沉降30min后为44.1 %,沉降120min后达46.7%。对矿石中原生矿泥而言,粒度越细,压缩区矿浆浓度越低,-0.020mm粒级原生矿泥,压缩区矿浆浓度仅达23. 6%~28.8%。

2.4 结果讨论

(1)对于品位2g/t左右的黑土角砾岩型矿石,采用单一堆浸流程,其柱浸的浸出率仅为51.64%,若采用单一全泥氰化流程,其浸出率也仅为77.26% 。如果采用泥砂分选流程,浸出率能得到显著的提高,-20mm~+0.9mm粗粒部分柱浸的浸出率达67.74%,-0.9mm~+0.040mm矿砂部分细磨后全泥氰化,浸出率达85.53%,-0.020mm原生矿泥全泥氰化的浸出率也达76.34%。试验结果表明,黑土角粒岩型矿石适合用泥砂分选流程处理。

(2)黑土角碌岩型氧化矿石直接制粒柱浸,金的浸出率仅51.64%,而将原矿中+0.9mm粒级分离出来进行常规柱浸,金的浸出率达67.74%,这与制粒所加的水泥有关。水泥既有改善矿石的渗透性的作用,也有对金的包裹作用,水泥用量适当时,改善了矿石的渗透性,提高金浸出率的作用明显,随着水泥用量的增加,其对金的包裹作用明显增加,对金浸出率的影响也越大。+0.9 mm粒级物料既保持良好的渗透性,又没有水泥的不利影响,所以有较高的浸出率。

(3)黑土角砾岩型矿石中,矿砂与矿泥两部分物料的性质有较大的差别。矿泥部分黏土矿物集中,物料堆比重小,比表面大,矿浆黏度大,难于沉降,而且药剂消耗大。所以原矿分出粗粒送堆浸后,再对物料用泥砂分选的氰化流程处理是合理的。

(4)沉降试验结果表明,黑土角砾岩型矿石中,原生矿泥含量越高,矿浆越难沉降,压缩区矿浆的浓度也越低。所以矿泥系统的氰化工艺条件与矿砂系统应有所不同,矿泥系统浸出槽的矿浆浓度低,药剂消耗高。

试验用的絮凝剂聚丙烯酰胺的分子量大,达1000~1200万,这种大分子有机物与细小矿泥聚集成絮凝团时,体积较大,不易压缩,这就导致沉降时压缩区矿浆浓度低,在生产过程中,要控制好絮凝剂的加入量。

3 现场技术改造采用的原则流程

选冶厂主要是处理含泥量很高的低品位黑土角砾岩矿石,由于南方雨水多,露采出的矿石水分含量高,原矿直接破碎筛分非常困难,必须增加洗矿作业矿石经洗矿筛分后,+3mm粒级物料破碎后进入堆浸场,从-3mm粒级物料中脱出的-0.04mm的原生矿泥,直接进入矿泥氰化系统进行炭浸。脱泥后的矿砂进人螺旋分级机分级,其返砂也送堆浸场。原矿中只有粒度小于1mm左右的物料进人氰化厂处理。现场技改设计的原则流程如图1所示

设计流程的特点:

(1)用滚轴筛与槽式洗矿机和浓密机配合对原矿进行洗矿脱泥,使其后的破碎筛分作业不再堵塞,保证了选冶厂的流程畅通。洗矿后进入氰化的细粒物料的原矿品位也有所提高。

(2)用浓密机进行泥砂分离,将30%左右-0.04mm的原生矿泥分离出来,用单独的氰化浸出系统进行炭浸处理。

(3)浓密机的沉砂用螺旋分级机分级,返砂品位不高,送去堆浸厂处理。只有占原矿50%左右的螺旋分级机溢流,才进入磨矿系统,这就大大地减少了磨矿量,从而降低了生产成本,所以,这种流程适合于处理品位低、含泥量高的含金氧化矿石。

(4)用水力分级机作为磨矿机的预先分级和控制分级,操作方便,工作可靠。

(5)矿浆在炭浸前用高效浓密机进行浓缩,并采用分子量大于1000万的聚丙烯酰胺作絮凝剂。

(6)矿泥与矿砂氰化浸出系统,采用不同的炭浸条件。

(7)用循环水洗矿,节约用水。

4联合流程的经济效益分析

4.1单一堆浸流程

生产规模为1800t/d,年工作时间270d,原矿品位2g/t,金回收率46%,金价按100元/g,制粒堆浸成本按48. 5元/t计,计算:年总产值4471.2万元,年总成本2357.1万元,年利税2114.1万元。

4.2堆漫、全泥氮化炭浸联合流程

总规模1800t/d(其中全泥氰化炭浸1050t/d,堆浸750t/d ),年工作时间按270d计,年总处理量48.6万t(其中炭浸厂28.35万t,堆浸厂20.25万t),由原矿平均品位2g/t其中炭浸厂原矿品位为2.14g/t,堆浸厂为1.8g/t),炭浸厂的回收率为73%,堆浸厂为60%,炭浸厂的生产成本为80元/t,常规堆浸的生产成本为45元/t,计算:炭浸厂年总产值4428.84万元,年利税2160.84万元;堆浸厂年总产值2187万元,年利税1275.75万元。炭浸厂加堆浸厂的总利税3436.59万元。

对于生产规模为1800t/d选冶厂,采用单一堆浸流程,年总利税为2114.1万元;若采用联合流程,年总利税为3436.59万元。联合流程比单一堆浸流程的利税多1322.49万元,所以采用联合流程的经济效益是非常显著的。

5 结语

(1)对于黏土含量高的低品位黑土角砾岩型含金氧化矿石,采用洗矿、泥砂分选流程,即洗矿后分出粗粒物料堆浸,细泥进行氰化,比单一制粒堆浸流程,能取得更好的技术经济指标。

(2)土含量高的黑土角砾岩矿石的原生矿泥,进行全泥氰化时,其氰化条件,应有别于矿砂部分的全泥氰化。一般应采用较低的矿浆浓度,较高的药剂用量,以及较短的浸出时间。

检索

检索